SA387Gr91CL2和SA1017Gr92CL2是两种用于高温高压环境的合金钢板,广泛应用于锅炉和压力容器的制造。两者虽然在用途上有相似之处,但在化学成分、机械性能和应用场景上存在显著区别。以下是对这两种材料的详细比较。

化学成分

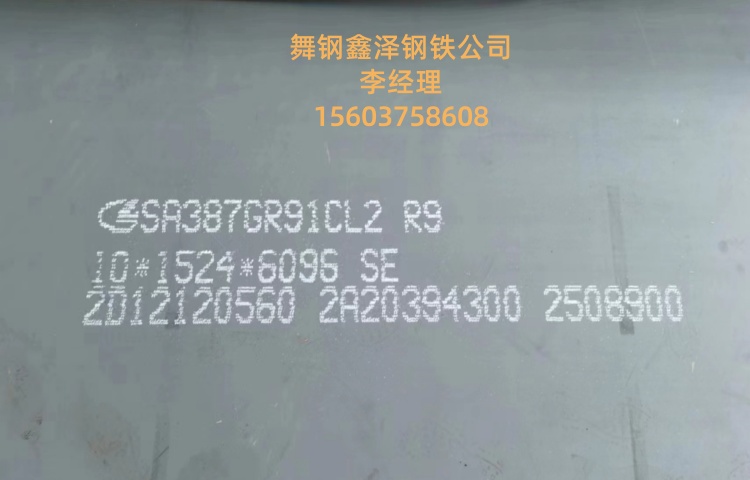

SA387Gr91CL2

SA387Gr91CL2是一种铬钼合金钢,主要成分包括铬(Cr)和钼(Mo),同时含有少量其他合金元素,如钒(V)和氮(N)。铬的含量通常在8%到9%之间,钼的含量约为1%。这些元素的组合使得该材料具有优异的抗氧化性和耐高温性能。

SA1017Gr92CL2

SA1017Gr92CL2也是一种铬钼合金钢,但其化学成分略有不同。它含有更高的铬(约9%)和钼(约2%)含量,同时添加了微量的钨(W)和硼(B)。这些元素的加入提高了材料的高温强度和抗蠕变性能。

机械性能

SA387Gr91CL2

这种材料在高温环境下表现出良好的强度和韧性。其屈服强度和抗拉强度在常温下分别为约415 MPa和585 MPa。由于其良好的热稳定性和抗氧化性,SA387Gr91CL2常用于高温锅炉和压力容器中。

SA1017Gr92CL2

SA1017Gr92CL2在高温下具有更高的强度和耐久性。其屈服强度和抗拉强度通常高于SA387Gr91CL2,分别达到约450 MPa和620 MPa。这种材料的设计主要考虑了在高温高压下的长期使用寿命,因此在超临界和超超临界锅炉中应用广泛。

应用场景

SA387Gr91CL2

由于其优良的抗氧化性和适中的机械性能,SA387Gr91CL2广泛应用于石油化工行业的压力容器、热交换器和锅炉等设备。这种材料在600°C以下的高温环境中表现尤为出色。

SA1017Gr92CL2

SA1017Gr92CL2则更适合于需要极高温度和压力的应用场合,例如超临界和超超临界电站锅炉。在这些环境中,材料需要承受极端的温度和压力,同时保持长期的结构稳定性和抗蠕变性能。

制造与加工

SA387Gr91CL2

这种材料的焊接性能良好,但需要进行预热和后热处理以避免焊接裂纹。正常情况下,焊接后需要进行消应力退火,以提高材料的使用寿命。

SA1017Gr92CL2

由于其更高的合金含量,SA1017Gr92CL2的焊接和加工相对复杂。焊接过程中需要严格控制热输入,并进行精确的热处理以确保材料的力学性能和抗蠕变性能。

热处理

SA387Gr91CL2

通常需要进行正火和回火处理,以改善材料的韧性和强度。正火温度一般在950°C到1000°C之间,回火温度则在730°C到780°C之间。

SA1017Gr92CL2

这种材料的热处理工艺更为复杂,通常需要进行淬火和高温回火。淬火温度一般在1050°C到1100°C之间,回火温度则在750°C到800°C之间,以确保材料在高温下的稳定性和强度。

结论

SA387Gr91CL2和SA1017Gr92CL2虽然都是高温合金钢,但其化学成分和机械性能的差异使得它们适用于不同的应用场合。SA387Gr91CL2更适合中等高温的应用,而SA1017Gr92CL2则专为极端高温高压环境设计。在选择材料时,需根据具体的工况需求进行合理的选型,以确保设备的安全性和经济性。

评论区